1. Statische Mischer und Wärmetauscher für die Süßwarenindustrie

Statische Mischer und Wärmetauscher stellen eine einfache und kosteneffektive Methode der Vermischung bei gleichzeitiger Kontrolle über die Produktzuverlässigkeit dar. Vorteile beinhalten:

- Kein Bedarf für Tanks, Rührwerke, bewegliche Teile und Direktantrieb

- Hocheffiziente Wärmeübertragung mit hoch entwickelter Anschlusstechnik

- Keine beweglichen Teile, daher praktisch wartungsfrei

- Einfache Installation

- Konsistente Produktqualität

- Mischen von CO 2 in Fruchtsäfte

- Pasteurisieren von Fruchtkonzentrat

- Mischen von Milch und Säuren

- Pasteurisieren und Abkühlen von Soßen

- Verdünnen von Konzentraten und Mischen von Aromastoffen

- Abkühlen von Schokoladenaufstrichen / Erdnussbutter

- Aufbereitung von Margarineprodukten

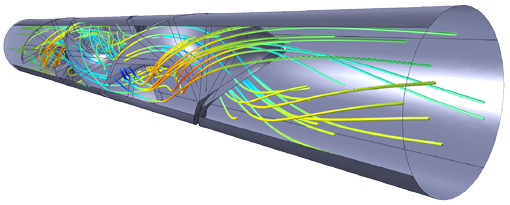

Statische Mischer werden normalerweise auf der Basis der Homogenität entwickelt, wobei ein effektives Mischen stattfinden soll. Technische Homogenität bzw. eine Homogenität von 96% ist der Standard. Eine Reduktion der Anzahl der Elemente führt zu einer geringeren Mischleistung. Die Anzahl der erforderlichen Elemente hängt von mehreren Parametern, wie Geschwindigkeit und Viskosität, ab. Um eine optimale Flexibilität zu erreichen, wurden Elementenketten mit 1, 2, 4 und 8 Elementen bereitgestellt. Mit diesen Elementen können Kombinationen mit 1 - 15 Mischelementen erreicht werden, wodurch eine hohe Flexibilität gewährleistet ist.

Unsere Mischer und Wärmetauscher werden jeweils an die spezifischen Prozessanforderungen der zugrunde liegenden Applikation angepasst. Unser Ingenieursteam hilft Ihnen bei etwaigen Fragen gerne weiter.

Unsere gängigsten statischen Mischer sind in AISI 316L oder PVC erhältlich und werden aus im Lager vorrätigen Komponenten zusammengebaut, um ein schnelles Montieren und eine kurzfristige Auslieferung zu gewährleisten.

2. Inline Batch-Verfahren und Mischen

Vorteile

- Kundenspezifisches Design

- Flexible Auslegung

- Rentabel

- Kurze Reinigungszeit

Die Herstellung kundenspezifischer Batches führt oft zu Einbußen für einen Produktionsbetrieb, da die existierenden Fertigungsanlagen nur für kontinuierliche, große Auflagen kosteneffektiv arbeiten, wobei auch die Reinigungszeiten eine wichtige Rolle spielen. Auf der anderen Seite sind die Gewinnspannen kundenspezifischer Batches normalerweise sehr attraktiv. Könnte ein statischer Mischer hier die Lösung darstellen?

Design:

Kundenspezifische Batches bestehen aus einem Basisprodukt, welches in großen Mengen hergestellt werden kann und dem anschließend spezielle Zusätze beigefügt werden. Dabei kann es sich um spezifische Geschmacksrichtungen, Farben oder chemisch beständige Additive handeln.

Prinzipiell besteht die Einheit für ein Inline Batch-Verfahren aus den folgenden Komponenten: Hauptbehälter, Behälter für Additive, Dosierpumpe, Transportpumpe, statischer Mischer und ein Bedienfeld. Diese Anordnung ist flexibel und kann an Ihre spezifischen Anwendungen angepasst werden, wobei das System für kleine Batches oder für kontinuierliche Inline-Verarbeitung eingesetzt werden kann.

Lösung:

Das Herzstück der Einheit ist der statische Mischer, welcher so entwickelt wurde, dass er eine homogene Mischung innerhalb des Arbeitsbereiches, in dem der Durchfluss und die Viskosität veränderlich sind, erreichen kann.

Das Bedienfeld bildet das Hirn der Einheit: Hier werden alle Funktionen abgebildet und gesteuert, inklusive aller Schalter, Signalleuchten, Schnittstellen und SPS. Die Pumpen werden in Abhängigkeit der Anwendung ausgewählt, da sich die Anforderungen in der Lebensmittelindustrie von denen der chemischen Industrie unterscheiden.

Weitere Komponenten wie z. B. Behälter, Füllstands- und Durchflusssensoren werden ebenfalls den Anforderungen der Anwendung entsprechend ausgewählt. Doppelmantelbehälter mit eigenem, unabhängigem Heißwassersystem und leicht zu reinigende Modelle sind auf Wunsch erhältlich.

Diese Einheit für Inline Batch-Verfahren ermöglicht Unternehmen, einen bisher verschlossenen, neuen Markt zu erobern.

Für weitere Informationen kontaktieren Sie bitte unsere Vertriebsabteilung

3. Mischen von scherempfindlichen Materialien

Vorteile

- Spezifisches Design

- Kontrollierter Ablauf

- Bessere Qualität

- Geringe Scherkräfte

Manche Materialien halten hohe Scherkräfte aus, während andere extrem empfindlich reagieren. Hohe Scherkräfte können Hauptmerkmale eines Produktes wie z. B. Viskosität oder Erscheinungsbild beeinflussen. Könnte ein statischer Mischer dazu verwendet werden, scherempfindliche Materialien zu mischen, bevor sie in die Füllmaschine transferiert werden?

Design:

Diese Anfrage kam von einem der größten europäischen Hersteller von Poliermitteln für den Hausgebrauch. Das Unternehmen sah sich mehreren Problemen bzgl. der Viskosität in der Füllmaschine aufgrund hoher Scherkräfte im Rührwerk gegenüber. Der Zweck des Mischers ist es, das Basisprodukt des Poliermittels sehr vorsichtig mit einem Duftstoff zu vermischen. Der Duftstoff wird am Einlass des Mischers injiziert. Da der Mischer in eine existierende Maschine installiert werden muss, ist der verfügbare Raum begrenzt.

Lösung:

Um geringe Scherkräfte zu erreichen, ist eine geringe Geschwindigkeit erforderlich. Aufgrund des Laminarströmungsmusters sind hier 16 Mischelemente erforderlich. Um den Mischer in den zur Verfügung stehenden Raum einbauen zu können, muss er U-förmig ausgestaltet sein. Dies ermöglicht außerdem eine Demontage der Mischelemente von einer Seite aus. Der Duftstoff wird mittels einer axialen Injektion in den Hauptstrom eingebracht.

Der Mischer ist derart konstruiert, dass er mithilfe der Tri-Clamp-Anschlüsse komplett demontiert werden kann.

Die Resultate waren so überzeugend, dass vor kurzem ein zweites System auf die gleiche Art und Weise nachgerüstet wurde.

Für weitere Informationen kontaktieren Sie bitte unsere Vertriebsabteilung

English

English French

French German

German Dutch

Dutch Russian

Russian Polish

Polish