Principe de fonctionnement

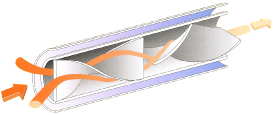

Grâce à la sophistication de leur conception et de leur technologie de fabrication des éléments des mélangeurs en forme de spirale et des tubes de traitement, ces échangeurs de chaleur offrent un transfert technique dépassant de 20 à 100% celui des échangeurs conventionnels de chaleur.

| Ce transfert très efficace de chaleur s'obtient grâce à une augmentation de la vitesse radiale puis linéaire et grâce à la technologie de connexion entre les tubes de traitement de ces échangeurs de chaleur et les éléments des mélangeurs qui agissent pour offrir une surface supplémentaire de transfert de la chaleur. |  Principe de l'échange de chaleur |

Fiabilité et performances

|

Technologie de connexion avancée |

Applications

- Chimie générale : agro-alimentaire, traitement des déchets, peintures, boues.

- Polymères : polyesters, nylons, éthylènes, silicones, adhésifs, mastics.

- Alimentation et boissons : sauces, chocolats, produits laitiers, assaisonnements de salades, sirops de sucres.

- Energie : pétrochimie, fuel-oil.

- Pâte à papier et papier : savons Kraft, liqueur noire, huiles.

Industries

|

Alimentaire, boissons et pharmaceutique Dans les secteurs industriels de l'alimentaire, des boissons et de la pharmaceutique, un nettoyage efficace en position et en douceur et (ou) des surfaces polies et des connexions sanitaires sont essentiels pour maintenir un environnement stérile. L'utilisation d'éléments de mélangeurs statiques permet d'obtenir un nettoyage dont la qualité est très largement supérieure à celle d'un tube vide grâce au refroidissement forcé et à des vitesses plus importantes de passage des liquides de nettoyage au niveau de la paroi interne des conduites de traitement. |

|

Polymères

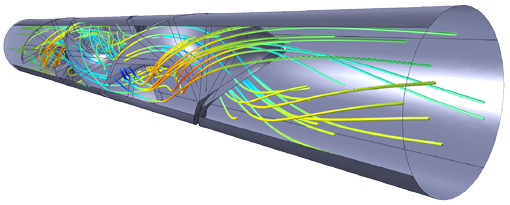

Dans ce domaine d'application, les viscosités ainsi que les pressions et températures de traitement sont en général élevées, ce qui crée un certain nombre de facteurs négatifs qui affectent de manière importante le transfert de chaleur:

- Des conduites de traitement aux parois épaisses du fait des pressions élevées des procédés

- De faibles coefficients de transfert de chaleur au niveau des polymères

- Un flux laminaire dû à l'existence de viscosités importantes de produits

- De faibles différentiels moyens autorisés de température du fait de la forte dépendance qui existe entre la viscosité et la température.

|

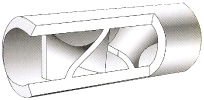

Pour surmonter ce problème, un collecteur de conception unique a été mis au point afin de bien répartir de manière parfaite le produit dans les tubes de traitement, en éliminant ainsi tous les points morts.

Les parois internes des conduites de produits ont reçu une finition donnant une surface lisse meilleure que 0,5 micron. Le refroidissement s'obtient par la circulation à contre-courant d'une huile thermique, tout autour des tubes de procédés contenant des polymères. Des plaques de séparation assurent l'inversion du sens de circulation et créent un contact optimal entre cette huile et chaque tube de procédé. La conception décrite ci-dessous a permis de créer un échangeur de chaleur qui, du fait de sa taille relativement réduite, peut s'utiliser pour assurer le refroidissement économique de produits à forte viscosité. Il offre des caractéristiques pratiquement idéales de criculation en circuit fermé. |  |

Cette conception représente aujourd'hui la norme de référence dans l'industrie des polymères.

| Téléphone : 0032 (0) 56 735680 Courriel : bernardcallens@dta-industrial.be | Formulaire de demande |

English

English French

French German

German Dutch

Dutch Russian

Russian Polish

Polish